Méthode de séchage : Dans les lignes de production de nouilles hakka, les méthodes de séchage se concentrent principalement sur le séchage à l’air chaud et à la vapeur. Le séchage à l’air chaud consiste à faire passer de l’air chauffé sur les nouilles pour éliminer progressivement l’humidité. Cette méthode est efficace car elle permet un contrôle précis de la température et du débit d’air, garantissant un séchage uniforme dans toutes les nouilles. Le séchage à la vapeur, quant à lui, utilise la chaleur indirecte de la vapeur pour sécher doucement les nouilles. Il est particulièrement adapté aux nouilles délicates qui nécessitent un processus de séchage plus doux pour préserver leur texture et leur saveur.

Température et durée de séchage : La température et la durée de séchage sont des paramètres critiques contrôlés pendant le processus de séchage. Généralement, la température varie entre 50°C et 80°C, selon l'épaisseur et la composition des nouilles. Les nouilles plus fines peuvent nécessiter des températures plus basses et des temps de séchage plus courts, tandis que les nouilles plus épaisses peuvent nécessiter des températures plus élevées et des durées de séchage plus longues. Ces paramètres sont soigneusement ajustés pour obtenir la teneur en humidité souhaitée dans le produit final, garantissant ainsi que les nouilles sont suffisamment séchées sans devenir cassantes ni perdre leur élasticité.

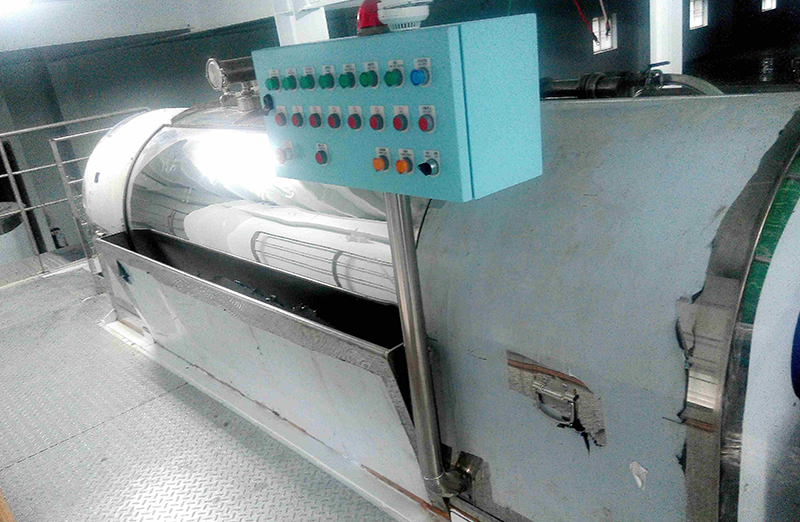

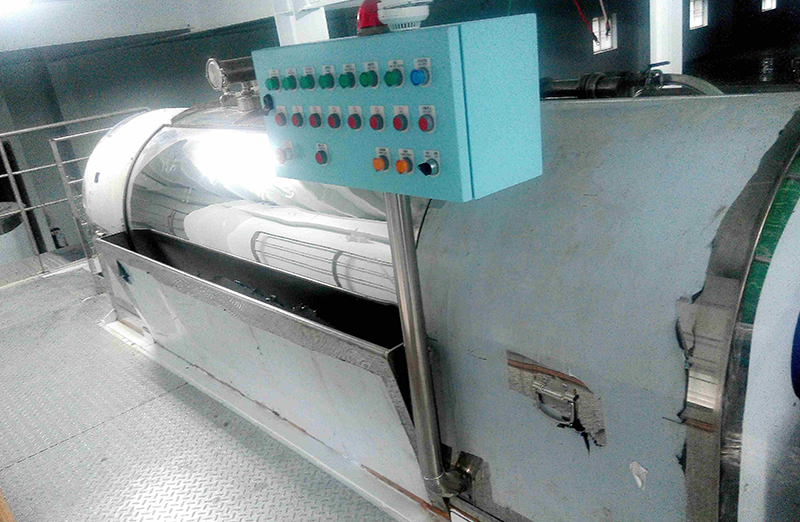

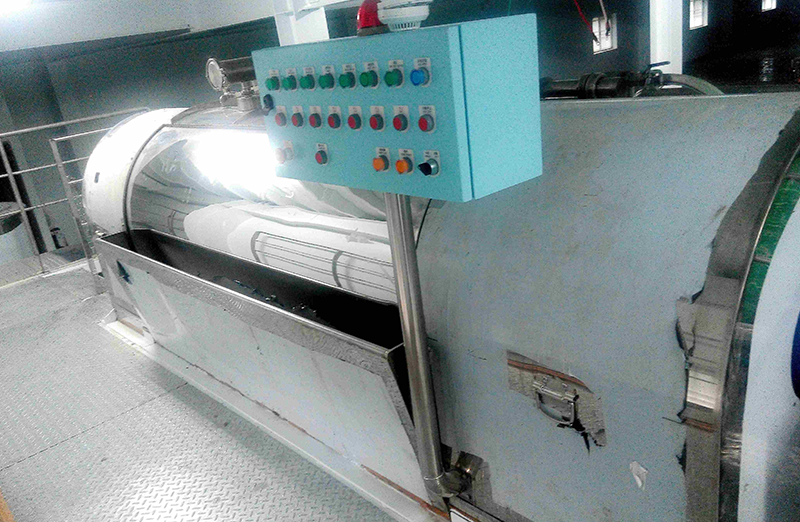

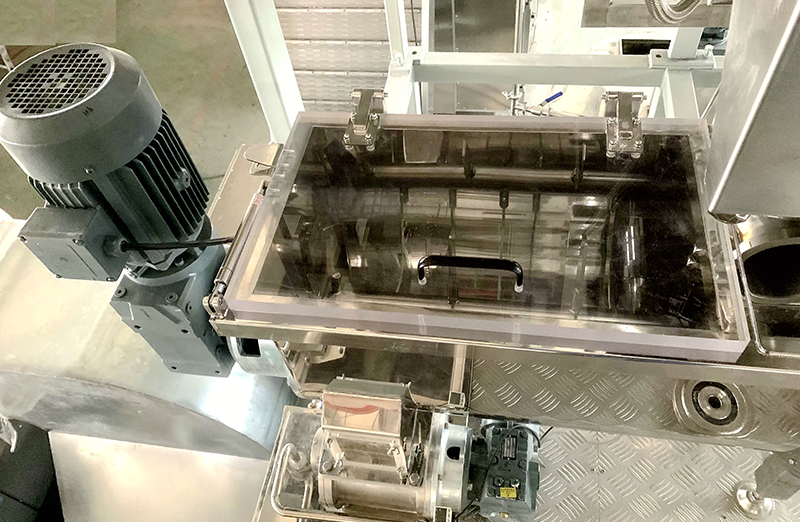

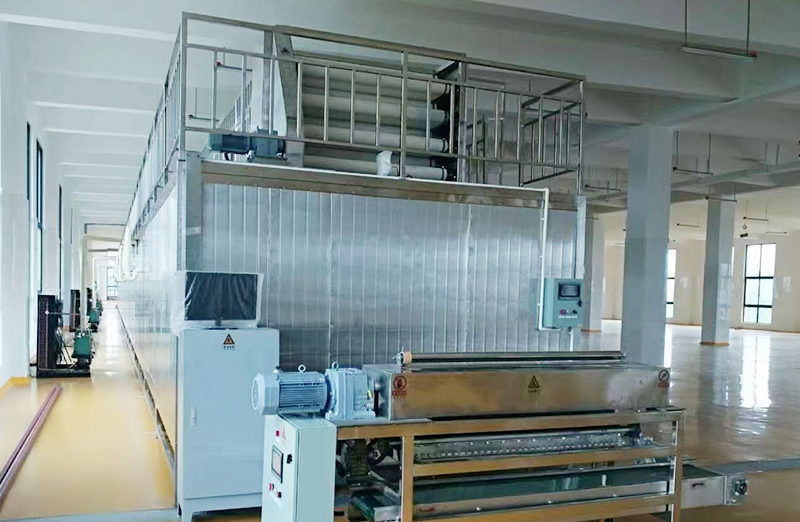

Équipement de séchage : des équipements de séchage spécialisés tels que des séchoirs à tunnel continu et des séchoirs à tambour rotatif font partie intégrante des lignes de production de nouilles hakka. Les séchoirs tunnel en continu sont dotés d'un système de convoyeur qui déplace les nouilles dans un environnement contrôlé d'air chauffé, permettant un séchage continu et cohérent. Les séchoirs à tambour rotatif utilisent des tambours rotatifs pour faire culbuter doucement les nouilles tandis que l'air chaud circule autour d'elles, assurant un séchage uniforme et empêchant l'agglutination. Ces machines sont équipées de contrôles précis de la température, de l'humidité et du débit d'air, qui sont ajustés en fonction des exigences spécifiques de la recette de nouilles et du volume de production.

Surveillance de la teneur en humidité : tout au long du processus de séchage, la teneur en humidité est surveillée en permanence à l'aide de capteurs et de compteurs avancés. Ces appareils fournissent des données en temps réel sur les niveaux d'humidité des nouilles, permettant aux opérateurs d'ajuster immédiatement les paramètres de séchage selon les besoins. Le maintien d’une teneur en humidité optimale est crucial pour garantir la qualité et la durée de conservation du produit. Un excès d'humidité peut entraîner une croissance microbienne et une détérioration, tandis qu'un séchage insuffisant peut entraîner des nouilles dures ou inégalement cuites.

Contrôle qualité : les mesures de contrôle qualité pendant le séchage comprennent l'inspection visuelle et l'évaluation sensorielle des nouilles. Les opérateurs surveillent la couleur, la texture et l'élasticité des nouilles pour s'assurer qu'elles répondent aux normes prédéterminées en matière d'apparence et de sensation en bouche. Des systèmes automatisés peuvent également être utilisés pour détecter les écarts dans les paramètres de qualité, déclenchant des alarmes ou des ajustements des conditions de séchage.

Processus de refroidissement : Une fois les nouilles séchées jusqu'à la teneur en humidité souhaitée, elles sont soumises à un processus de refroidissement contrôlé. Cette phase est essentielle pour stabiliser la température et la texture des nouilles avant conditionnement. Le refroidissement empêche la condensation et la réabsorption de l'humidité, ce qui pourrait affecter l'intégrité et la durée de conservation des nouilles. Les méthodes de refroidissement comprennent le refroidissement par air ambiant ou des tunnels de refroidissement spécialisés équipés de ventilateurs et de contrôles de débit d'air pour accélérer efficacement le processus.

Préparation à l'emballage : Une fois refroidies, les nouilles sont prêtes à être emballées. Les systèmes d'emballage automatisés intégrés à la ligne de production garantissent une manipulation hygiénique et un portionnement précis des nouilles dans des sacs ou des conteneurs. Les machines d'emballage peuvent inclure des peseuses, des scelleuses et des systèmes d'étiquetage qui fonctionnent de manière transparente pour répondre aux demandes de production. Les matériaux d'emballage sont sélectionnés en fonction de leur capacité à conserver la fraîcheur et à empêcher l'absorption d'humidité, préservant ainsi la qualité des nouilles pendant le stockage et la distribution.

LIGNE DE PRODUCTION DE NOUILLES HAKKA