Comment garantir que toutes les parties de la ligne de production de nouilles instantanées non frites personnalisées fonctionnent en harmonie ? Afin de garantir que les différentes composantes du

ligne de production de nouilles instantanées non frites sur mesure travaillant en synchronisation et en coordination, nous employons une série de technologies et de stratégies hautement sophistiquées. Ces technologies garantissent non seulement le fonctionnement efficace des lignes de production, mais améliorent également la qualité et la cohérence des produits.

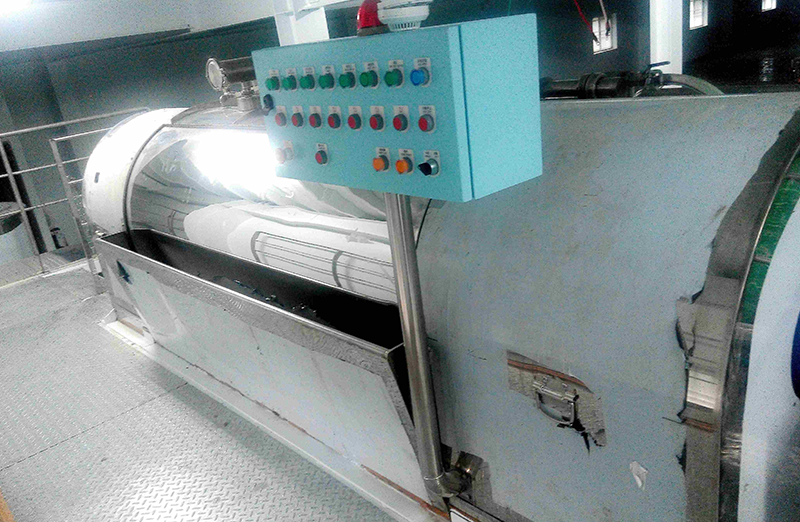

Le cœur de la ligne de production est un système de contrôle basé sur PLC. PLC est un ordinateur spécialement conçu pour le contrôle d’automatisation. Dans la chaîne de production, PLC est responsable de la gestion et du contrôle de divers équipements, notamment des capteurs, des actionneurs et des entraînements. Il surveille et ajuste le fonctionnement de ces appareils grâce à un ensemble d'instructions préprogrammées pour garantir qu'ils effectuent les tâches au bon moment et à la bonne vitesse. Grâce au contrôle précis du PLC, la ligne de production peut réaliser un fonctionnement hautement synchrone, améliorant ainsi l'efficacité de la production et la qualité du produit.

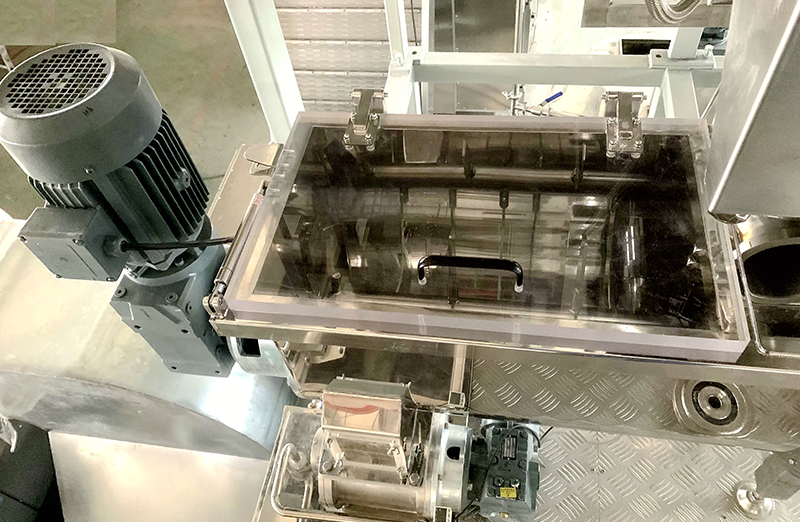

Des capteurs présents dans divers composants de la ligne de production peuvent surveiller l'état et les paramètres de l'équipement en temps réel, tels que la position, la vitesse, la pression, etc. En collectant et en analysant ces données, le système de contrôle peut détecter et corriger tout problème potentiel dans un en temps opportun pour assurer le fonctionnement normal de la chaîne de production. Par exemple, si un capteur détecte que la vitesse de fonctionnement d'un équipement s'écarte d'une valeur prédéfinie, le système de contrôle peut ajuster automatiquement l'état de fonctionnement d'un autre équipement pour restaurer la synchronisation.

La ligne de production est également équipée de fonctions de surveillance et de réglage en temps réel. Le système de contrôle peut surveiller l'état de fonctionnement de chaque composant en temps réel et effectuer les ajustements nécessaires. Par exemple, si la température ou la pression d'un composant est détectée en dehors d'une plage prédéfinie, le système de contrôle peut ajuster automatiquement les paramètres pertinents pour assurer le fonctionnement normal de l'équipement. Grâce à des ajustements opportuns, la chaîne de production peut être maintenue dans un état optimal, améliorant ainsi l'efficacité de la production et la qualité des produits.

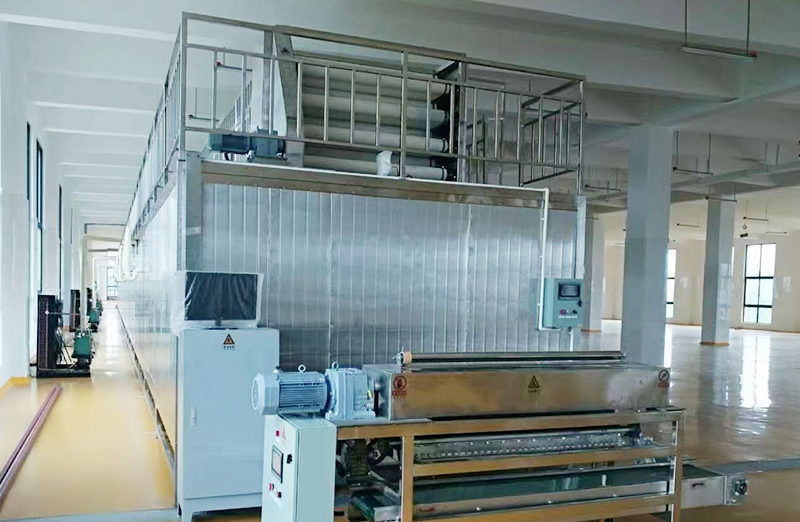

La conception mécanique de la ligne de production est également un facteur important pour garantir un travail synchronisé et coordonné. Une conception mécanique optimisée peut réduire la friction et la résistance et améliorer l’efficacité de fonctionnement des équipements. Par exemple, en utilisant des roulements et des dispositifs de transmission de haute qualité, les pertes mécaniques de l'équipement peuvent être réduites et la stabilité opérationnelle de l'équipement peut être améliorée. En outre, la ligne de production est également équipée d'équipements avancés tels que des pré-séchoirs multicouches et multi-zones de température, qui peuvent garantir que l'équipement peut fonctionner de manière stable dans diverses conditions environnementales, améliorant ainsi l'efficacité de la production et la qualité du produit.

Une maintenance et un entretien réguliers sont essentiels pour assurer le fonctionnement normal de la ligne de production. En vérifiant régulièrement l'état et les performances des équipements, les problèmes potentiels peuvent être découverts et résolus à temps, réduisant ainsi l'apparition de pannes d'équipement. De plus, un entretien régulier peut prolonger la durée de vie des équipements et réduire les coûts de production. Par conséquent, les fabricants élaborent généralement des plans de maintenance détaillés et les mettent strictement en œuvre pour garantir le fonctionnement stable de la chaîne de production.