Mélange de précision des ingrédients : Au cœur de la production de nouilles se trouve le mélange minutieux des ingrédients, tels que la farine, l'eau, le sel et les additifs facultatifs comme l'amidon ou la poudre d'œuf. Les lignes de production de nouilles modernes utilisent des distributeurs d'ingrédients hautement automatisés, calibrés pour fournir des quantités exactes avec un écart minimal. Cette précision garantit que chaque lot démarre avec une base uniforme, ce qui est essentiel pour obtenir des caractéristiques de pâte constantes. Les technologies de mélange avancées garantissent en outre que ces ingrédients sont combinés uniformément, évitant ainsi les poches de pâte sous ou surhydratée qui pourraient avoir un impact négatif sur la texture des nouilles. Certains systèmes permettent même des ajustements en temps réel en fonction de la teneur en humidité des ingrédients ou des conditions ambiantes, améliorant ainsi l'uniformité globale de la pâte.

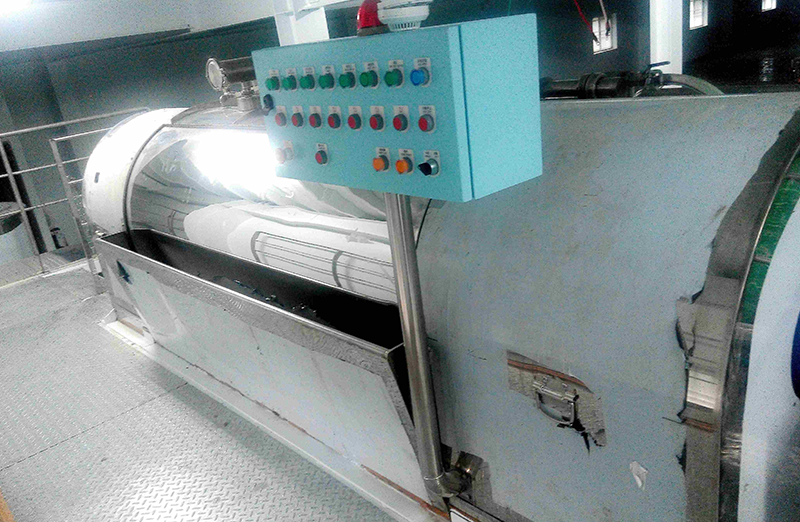

Technologie avancée de pétrissage de la pâte : Le processus de pétrissage est essentiel au développement de la structure du gluten qui donne aux nouilles leur élasticité et leur moelleux caractéristiques. Les lignes de production de nouilles de pointe sont équipées de systèmes de pétrissage capables de contrôler avec précision le temps, la vitesse et l'intensité du pétrissage pour correspondre au type de nouilles souhaité. Qu'il s'agisse de nouilles fermes et moelleuses ou de variétés plus molles et plus délicates, la chaîne de production peut ajuster automatiquement les paramètres de pétrissage pour obtenir la texture idéale. Certains systèmes avancés surveillent le développement de la pâte en temps réel, effectuant des micro-ajustements pour garantir une formation uniforme du gluten sur tous les lots.

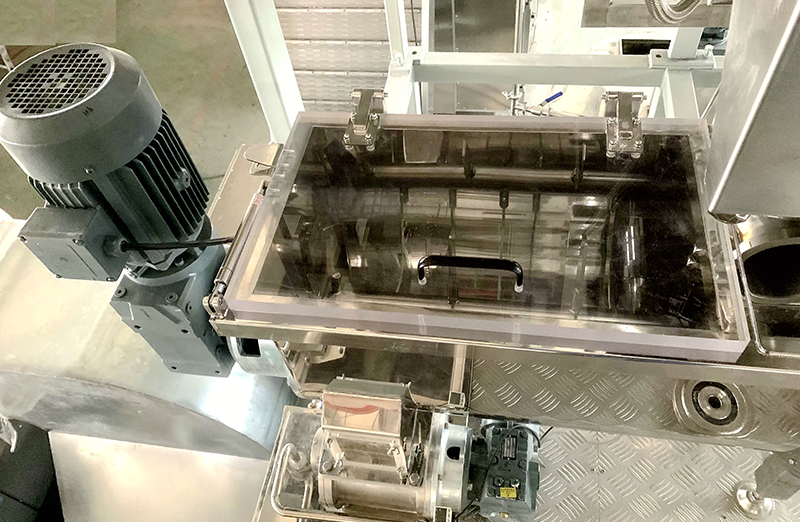

Laminage et découpe contrôlés : L'étape de laminage de la pâte est celle où l'on obtient une consistance constante dans l'épaisseur des nouilles, ce qui a un impact direct sur la texture, le temps de cuisson et l'apparence. Les rouleaux de laminage automatisés, guidés par des capteurs, maintiennent une pression et une vitesse de laminage constantes pour produire des feuilles de pâte d'épaisseur uniforme. Des mécanismes de coupe de haute précision coupent ensuite les feuilles en nouilles selon des spécifications précises de largeur et de longueur. Les variations dans les dimensions des nouilles peuvent entraîner une cuisson inégale ou une texture indésirable, c'est pourquoi la chaîne de production utilise des outils de coupe précis et des systèmes de retour automatisés pour garantir que chaque brin de nouilles a une forme identique. Cette uniformité est essentielle pour garantir une sensation en bouche constante d’un lot à l’autre.

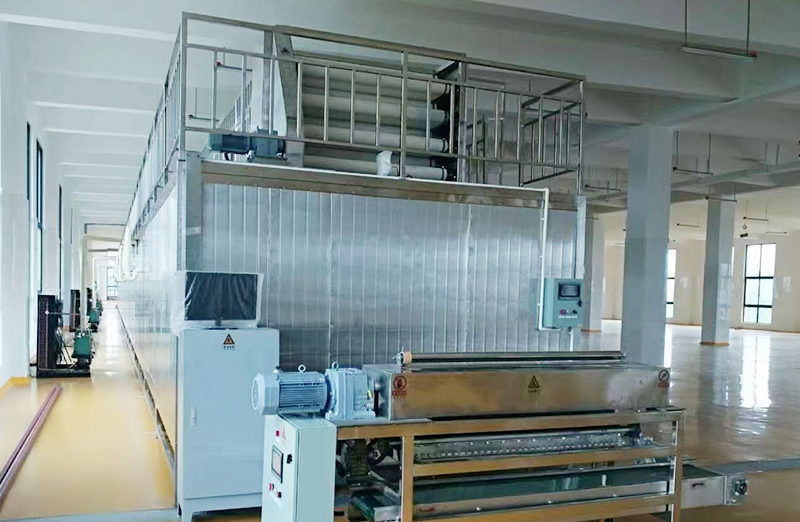

Cuisson ou séchage automatisés : Dans le cas des nouilles instantanées ou des produits à base de nouilles séchées, un contrôle précis du processus de cuisson ou de séchage est essentiel pour obtenir une texture homogène. Les cuiseurs à vapeur, friteuses ou chambres de séchage automatisés sont équipés de systèmes de contrôle climatique avancés qui régulent la température, l'humidité et la durée. Ces contrôles garantissent que les nouilles sont exposées à des conditions uniformes de chaleur et d'humidité, évitant ainsi une cuisson insuffisante ou un séchage excessif, ce qui peut entraîner des variations de texture. De plus, plusieurs contrôles de qualité sont généralement intégrés à ces étapes, surveillant la teneur en humidité et la texture en temps réel pour garantir que les nouilles atteignent l'état souhaité avant de passer à l'emballage.

Surveillance de la qualité en temps réel : de nombreuses lignes de production modernes disposent de capteurs intégrés et de systèmes de surveillance de la qualité qui suivent les paramètres clés tels que la consistance de la pâte, les niveaux d'humidité, l'épaisseur des nouilles et la température à différentes étapes de la production. Ces systèmes utilisent des données en temps réel pour garantir que la production reste conforme aux spécifications prédéfinies. Si des écarts sont détectés, tels que des incohérences dans l'hydratation de la pâte ou des dimensions irrégulières des nouilles, les contrôles automatisés peuvent effectuer des ajustements immédiats pour maintenir la qualité souhaitée. Cette surveillance en temps réel minimise les erreurs humaines et améliore la capacité à produire un produit uniforme de manière cohérente.

Contrôle de la température et de l'humidité : Le maintien de conditions environnementales constantes est crucial pendant les processus de cuisson et de séchage. Les systèmes automatisés de contrôle de la température et de l'humidité garantissent que les chambres de séchage ou de cuisson restent dans les plages spécifiées pour éviter les incohérences de texture. Ces systèmes incluent souvent des points de surveillance redondants pour maintenir une répartition uniforme de la chaleur tout au long de la chaîne de production. Par exemple, dans les processus de séchage, une régulation constante du flux d'air et de l'humidité garantit une évaporation uniforme de l'humidité, réduisant ainsi le risque de nouilles trop ou pas assez séchées. Lors de la cuisson à la vapeur, un contrôle précis de la température garantit que les nouilles sont uniformément gélatinisées, ce qui donne une texture uniforme.

LIGNE DE PRODUCTION DE NOUILLES INSTANTANÉES NON FRITES