L'optimisation de la consommation d'énergie dans une ligne de production de nouilles instantanées frites est essentielle à la fois pour l'efficacité économique et la durabilité environnementale.

Investir dans des machines économes en énergie est l’une des approches les plus efficaces. Les équipements modernes, tels que les friteuses à haut rendement et autres machines de transformation, intègrent souvent des technologies avancées conçues pour réduire la consommation d'énergie. La sélection de machines équipées de moteurs économes en énergie peut réduire considérablement la consommation d’électricité. Opter pour des friteuses qui utilisent des méthodes de chauffage innovantes, telles que le chauffage par induction ou le chauffage infrarouge, peut encore améliorer l'efficacité énergétique. Ces technologies offrent des temps de chauffage plus rapides et une répartition plus uniforme de la température, ce qui peut entraîner à la fois des économies d'énergie et une meilleure qualité des produits.

L'optimisation des processus est un autre domaine critique pour réduire la consommation d'énergie. L'analyse et la détermination des températures et durées de friture optimales peuvent donner la meilleure qualité de produit tout en minimisant la consommation d'énergie. Mener des expériences pour établir le bon équilibre entre le temps de cuisson et l'apport énergétique permet de garantir que les nouilles sont correctement frites sans dépense énergétique excessive. La mise en œuvre d'un traitement continu au lieu d'un traitement par lots permet un flux de production cohérent. Les systèmes à flux continu réduisent les temps d'inactivité des équipements, ce qui entraîne une consommation d'énergie globale inférieure car les machines restent en fonctionnement pendant de plus longues périodes.

Les systèmes de récupération de chaleur constituent également un moyen efficace d’améliorer l’efficacité énergétique. En capturant et en réutilisant la chaleur perdue générée pendant le processus de friture, les installations peuvent réduire considérablement leurs besoins énergétiques. Par exemple, la chaleur récupérée peut être utilisée pour préchauffer l’huile ou d’autres ingrédients entrants, réduisant ainsi l’énergie nécessaire au chauffage. Assurer une bonne isolation des équipements de chauffage, tels que les cuves de friture et les canalisations, minimise les pertes de chaleur dans l’environnement. Cette isolation évite les dépenses énergétiques inutiles et maintient des températures de cuisson optimales, améliorant ainsi l’efficacité globale du système.

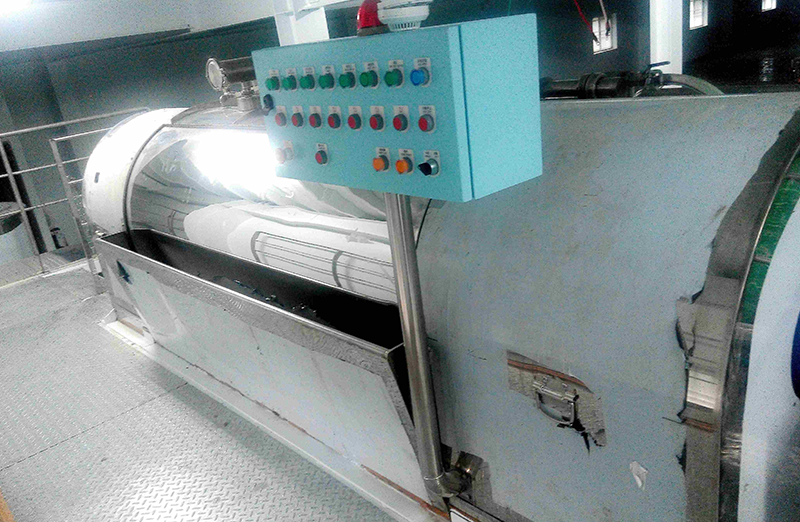

L'intégration de systèmes de contrôle avancés, tels que les automates programmables (PLC), joue un rôle essentiel dans l'optimisation énergétique. Ces systèmes permettent une surveillance et un contrôle en temps réel de la consommation d'énergie tout au long du processus de production. En mettant en œuvre des algorithmes sophistiqués capables d’analyser les demandes de production, les fabricants peuvent ajuster les opérations des machines de manière dynamique. Cette flexibilité facilite les opérations adaptées à la demande, permettant au système de minimiser la consommation d'énergie pendant les périodes de faible demande en réduisant la vitesse ou le rendement des équipements sans compromettre la qualité du produit.

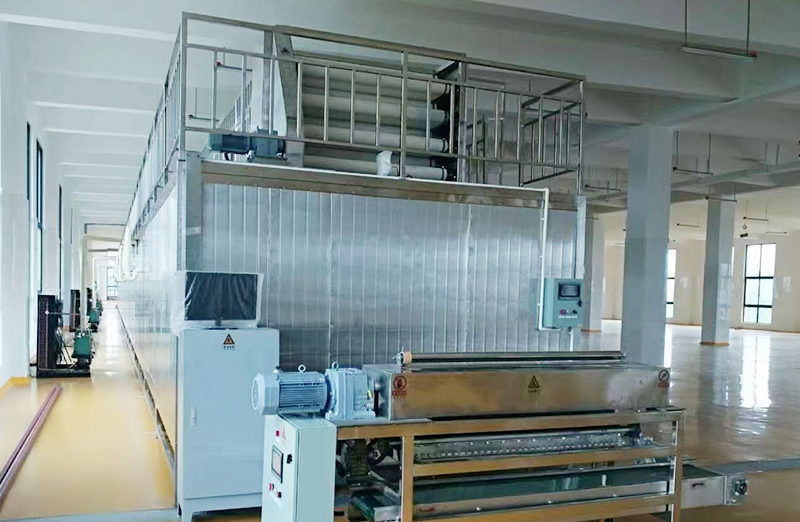

LIGNE DE PRODUCTION DE NOUILLES RONDES INSTANTANÉES FRITES