La sécurité est une priorité absolue dans tout environnement de production, en particulier lorsqu'il s'agit de machines. Voici quelques fonctionnalités de sécurité potentielles intégrées dans une ligne de production de vermicelles de riz et de haricots/pommes de terre :

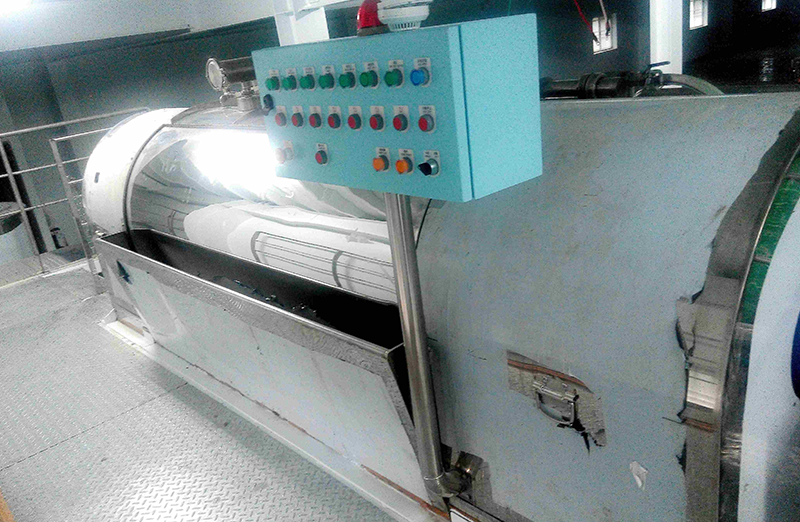

Boutons d'arrêt d'urgence : les boutons d'arrêt d'urgence sont stratégiquement positionnés à plusieurs points accessibles le long de la ligne de production, garantissant une intervention rapide en cas d'urgence. Ces boutons sont conçus avec une construction robuste et présentent un design très visible et facilement identifiable, généralement distingué par leur couleur rouge vif et leur emplacement bien en vue. Lorsqu'il est enfoncé, le bouton d'arrêt d'urgence déclenche immédiatement une série de protocoles de sécurité qui arrêtent toutes les machines et tous les processus de la chaîne de production. Cette réponse instantanée est essentielle pour prévenir les accidents, réduire les dangers potentiels et protéger le personnel et l'équipement.

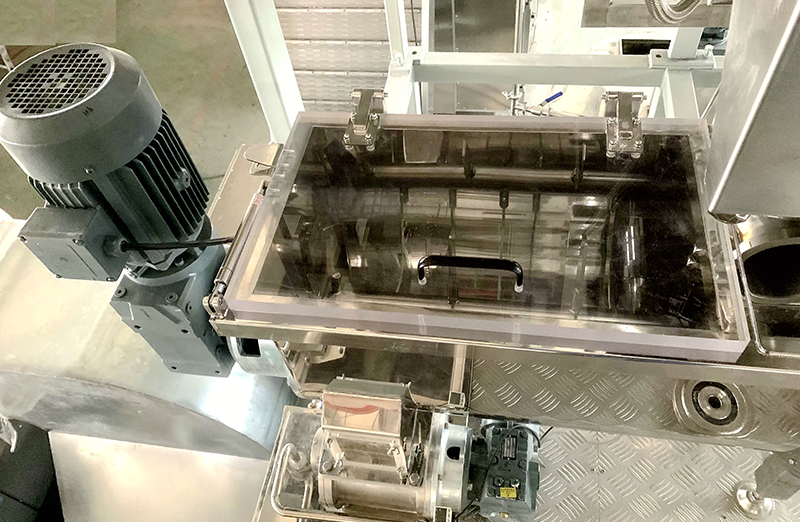

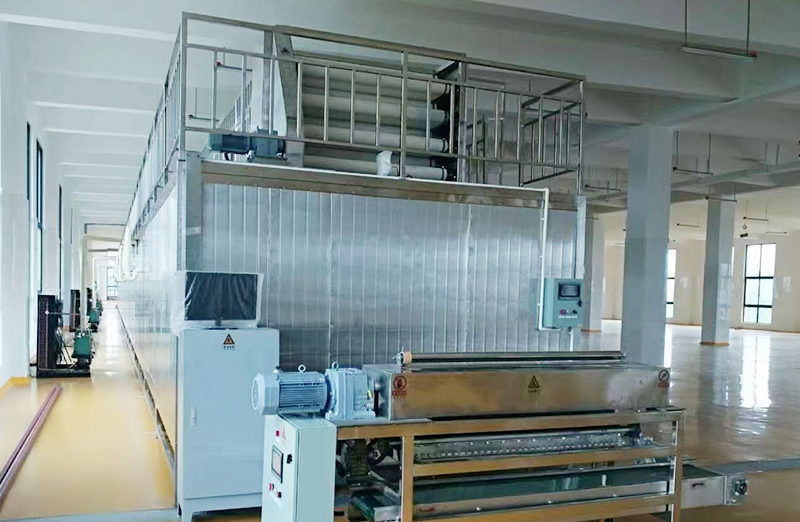

Protections et enceintes : les protections et les enceintes sont des éléments essentiels de l'infrastructure de sécurité de la chaîne de production, fournissant des barrières physiques qui protègent les opérateurs du contact direct avec les machines en mouvement et les zones à haut risque. Construites à partir de matériaux durables tels que l'acier ou le polycarbonate, ces barrières sont conçues pour résister aux chocs et aux altérations. Ils sont méticuleusement conçus pour se conformer aux normes industrielles et aux exigences réglementaires, garantissant une protection optimale tout en permettant la visibilité et l'accès nécessaires pour les tâches de maintenance. En isolant efficacement les zones dangereuses, les dispositifs de protection et les enceintes atténuent le risque d'accidents et de blessures, favorisant ainsi un environnement de travail sûr.

Systèmes de verrouillage : les systèmes de verrouillage jouent un rôle central dans le contrôle de l'accès aux composants et fonctions critiques de la chaîne de production. Ces systèmes utilisent une technologie avancée pour établir des connexions logiques entre différents éléments de la machine, garantissant ainsi que certaines actions ne peuvent être effectuées que dans des conditions spécifiques. Par exemple, les verrouillages peuvent empêcher l'ouverture des portes de la machine lorsque l'équipement est en fonctionnement ou désactiver les composants motorisés lors de l'accès aux panneaux de maintenance. En appliquant ces protocoles de sécurité, les systèmes de verrouillage minimisent le risque d'erreur de l'opérateur, d'accès non autorisé ou d'engagement accidentel de machines, améliorant ainsi la sécurité globale et prévenant les incidents sur le lieu de travail.

Capteurs de sécurité : les capteurs de sécurité font partie intégrante de la surveillance et de la détection en temps réel des conditions anormales au sein de la chaîne de production. Ces capteurs sont stratégiquement répartis dans tout l'équipement et sont conçus pour évaluer en continu des paramètres clés tels que la température, la pression, le mouvement et la position. Utilisant diverses technologies de détection telles que des capteurs infrarouges, ultrasoniques ou optiques, ils peuvent identifier les écarts par rapport aux conditions de fonctionnement normales et transmettre rapidement ces informations au système de contrôle. En cas d'anomalie détectée, telle qu'une augmentation brutale de la température ou un blocage dans la ligne de production, des capteurs de sécurité déclenchent une réponse immédiate, notamment le déclenchement d'une séquence d'arrêt ou l'activation d'alarmes visuelles et sonores. En fournissant une alerte précoce sur les dangers potentiels, les capteurs de sécurité permettent une intervention proactive, minimisant les risques et garantissant la sécurité du personnel et des actifs.

Arrêt automatique : les mécanismes d'arrêt automatique sont des fonctions de sécurité essentielles conçues pour répondre rapidement aux conditions dangereuses ou aux dysfonctionnements du système. Ces mécanismes sont programmés pour surveiller en permanence les paramètres opérationnels clés, en les comparant à des seuils ou limites de sécurité prédéterminés. Dans le cas où un paramètre dépasse ces seuils prédéfinis, indiquant un risque potentiel pour le personnel ou l'équipement, le système d'arrêt automatique est activé. Cela déclenche une séquence d'arrêt rapide qui arrête en toute sécurité toutes les opérations de la chaîne de production, y compris l'arrêt des bandes transporteuses, la mise hors tension des moteurs et l'activation des mécanismes d'arrêt d'urgence. En déclenchant cette réponse immédiate, les mécanismes d'arrêt automatique atténuent les conséquences potentielles de conditions dangereuses, évitant ainsi les accidents, minimisant les dommages et préservant l'intégrité de la chaîne de production.

LIGNE DE PRODUCTION DE VERMICELLES DE RIZ INSTANTANÉES/VERMICELLES DE BÂTON