Les systèmes de récupération de chaleur sont essentiels pour réduire la consommation d’énergie en récupérant la chaleur qui serait autrement gaspillée lors des étapes de cuisson ou de cuisson à la vapeur. La chaleur excédentaire, en particulier celle provenant de la vapeur et des gaz d'échappement chauds, peut être redirigée pour préchauffer les matières premières ou l'eau entrantes, réduisant ainsi le besoin d'apport d'énergie supplémentaire. Par exemple, la vapeur utilisée pour cuire les nouilles peut être condensée puis réutilisée dans le processus de chauffage de la ligne de production, obtenant ainsi un flux d'énergie circulaire qui réduit la demande énergétique globale. Cette intégration de la récupération de chaleur permet de maintenir la température nécessaire à la cuisson tout en minimisant la consommation d'énergie supplémentaire, améliorant ainsi la durabilité et la rentabilité.

L'utilisation de moteurs et d'entraînements économes en énergie sur des composants clés tels que les mélangeurs, les convoyeurs et les systèmes de chauffage est une méthode éprouvée pour réduire la consommation d'électricité. Les entraînements à fréquence variable (VFD) permettent d'ajuster la vitesse du moteur en fonction des exigences de production en temps réel. Cela élimine la nécessité pour les moteurs de fonctionner à des vitesses constantes et élevées lorsque des vitesses plus faibles sont suffisantes. Par exemple, lorsque la chaîne de production fonctionne à capacité réduite, les moteurs peuvent être ralentis pour consommer moins d'énergie sans compromettre les performances. Les moteurs économes en énergie réduisent la demande électrique globale, offrant ainsi un profil de consommation électrique plus cohérent et plus stable.

Une bonne isolation des systèmes de chauffage garantit une perte de chaleur minimale, ce qui rend la consommation d'énergie dans le processus de cuisson et de cuisson à la vapeur plus efficace. Par exemple, les cuisinières électriques ou à vapeur dotées d'une isolation de haute qualité réduisent la quantité d'énergie nécessaire pour maintenir les températures de cuisson souhaitées, car moins de chaleur s'échappe dans l'environnement. De plus, l’isolation peut empêcher les éléments chauffants de faire des heures supplémentaires pour compenser les pertes de chaleur, économisant ainsi de l’énergie. L'isolation d'autres parties du système, telles que la tuyauterie ou les conduits, garantit que l'énergie utilisée pour chauffer l'eau ou la vapeur reste contenue, ce qui entraîne une réduction du gaspillage d'énergie.

L'intégration d'automates programmables (PLC) et de systèmes de contrôle et d'acquisition de données (SCADA) permet une surveillance et un contrôle en temps réel du processus de production. Ces systèmes avancés aident les opérateurs à ajuster les paramètres de chaque section de la ligne de production, garantissant que l'énergie est utilisée uniquement lorsque cela est nécessaire et aux niveaux corrects. Par exemple, les éléments chauffants peuvent être éteints une fois la température souhaitée atteinte, et les équipements tels que les convoyeurs peuvent être optimisés pour réduire la consommation d'énergie pendant les périodes de faible demande.

Le temps de cuisson des nouilles joue un rôle crucial dans l’efficacité énergétique. En mettant en œuvre des contrôles de température précis et des systèmes de distribution uniforme de la chaleur, les lignes de production peuvent garantir que les nouilles cuisent dans les délais les plus efficaces. Une surcuisson ou des cycles de cuisson prolongés consomment inutilement de l'énergie, tandis qu'une sous-cuisson entraîne des problèmes de qualité du produit. L'optimisation du temps de cuisson garantit que les nouilles sont parfaitement cuites et que l'énergie n'est utilisée que pendant la durée nécessaire. Le préchauffage ou la précuisson des ingrédients peut également raccourcir le cycle de cuisson total, ce qui réduit la consommation d'énergie.

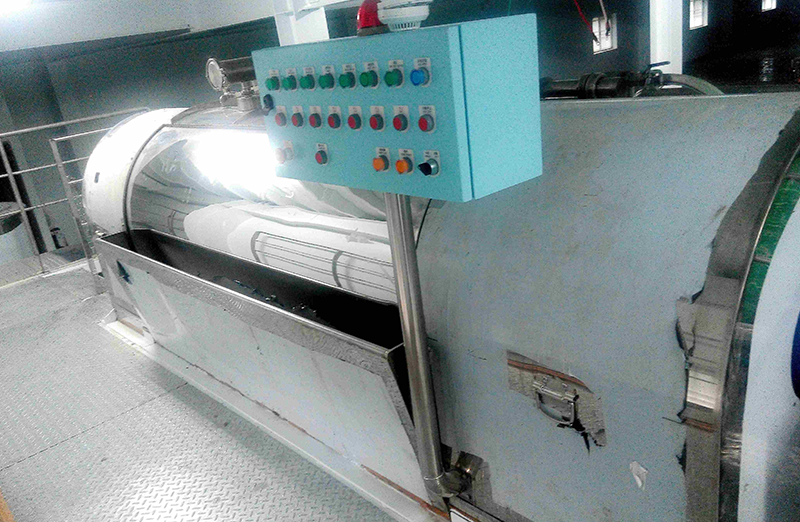

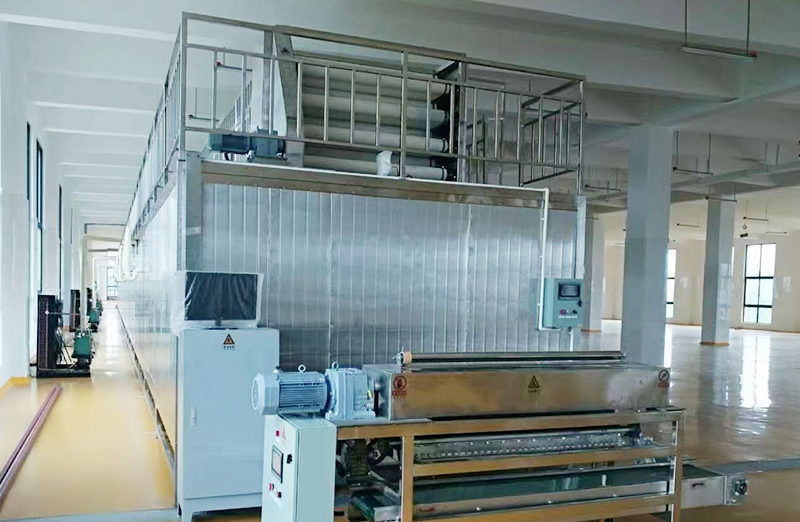

ligne de production de compote de nouilles