Spécifications de l'équipement : La consommation d'énergie d'un ligne de production de compote de nouilles est fortement influencé par les spécifications des machines individuelles. Les équipements tels que les mélangeurs, les cuiseurs à vapeur, les cuiseurs et les refroidisseurs sont des composants essentiels, chacun ayant des besoins énergétiques distincts mesurés en kilowatts (kW). Par exemple, les cuiseurs à vapeur peuvent nécessiter une énergie importante pour produire de la vapeur, tandis que les mélangeurs ont des besoins énergétiques moindres. La réalisation d'un audit énergétique détaillé de chaque machine permet d'identifier la consommation totale d'énergie et d'identifier les domaines à améliorer.

Capacité de production : La consommation énergétique de la ligne est également liée à sa capacité de production. Une ligne à grande capacité peut consommer plus d’énergie en raison de demandes opérationnelles accrues. Cependant, des machines économes en énergie peuvent contribuer à atténuer des niveaux de consommation plus élevés. Comprendre le volume de production et les besoins énergétiques spécifiques par unité de production donne un aperçu de l’efficacité et de la rentabilité globales.

Heures de fonctionnement : la durée des cycles de production a un impact significatif sur la consommation d'énergie. Les opérations continues, courantes dans les environnements à forte demande, entraînent généralement une consommation d'énergie élevée par rapport au traitement par lots. La surveillance des heures de fonctionnement et l'évaluation de la consommation d'énergie pendant les heures de pointe et hors pointe peuvent aider à optimiser les calendriers de production afin de minimiser les coûts énergétiques.

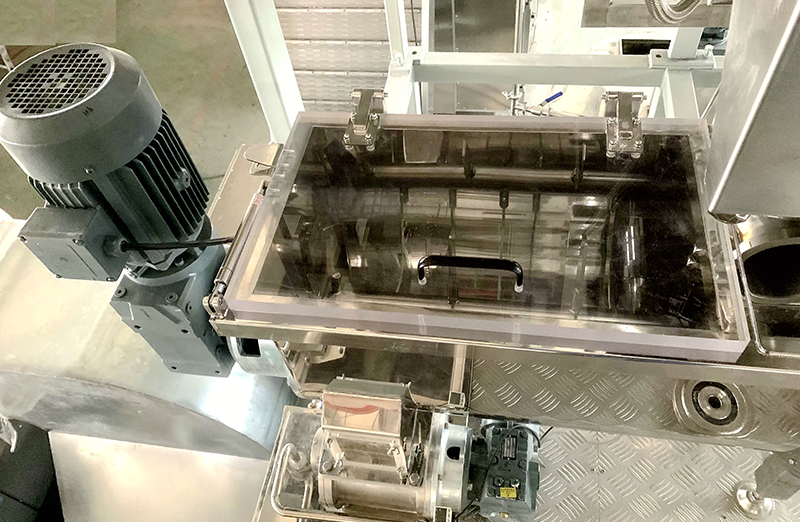

Méthodes de chauffage et de cuisson : La méthode de cuisson choisie pour préparer les nouilles cuites affecte grandement l’efficacité énergétique. Les méthodes d'ébullition traditionnelles peuvent entraîner une perte de chaleur importante, tandis que la cuisson à la vapeur nécessite généralement moins d'énergie en raison d'une dissipation thermique réduite. Les méthodes de chauffage infrarouge et d’induction sont d’autres alternatives qui peuvent offrir des rendements plus élevés, car elles transfèrent directement de l’énergie aux aliments plutôt que de chauffer l’air qui les entoure. L'analyse des différentes technologies de cuisson permet aux fabricants de sélectionner les méthodes les plus économes en énergie pour leurs processus de production.

Source d'énergie : le type d'énergie utilisé (électricité, gaz ou vapeur) affecte les taux de consommation d'énergie globaux. Par exemple, le gaz naturel peut offrir des coûts d'exploitation inférieurs à ceux de l'électricité dans certaines régions, tandis que les systèmes à vapeur peuvent être plus efficaces dans les opérations à grande échelle où la production de vapeur est déjà établie. L'évaluation des coûts et de la disponibilité de l'énergie locale est essentielle pour déterminer la source d'énergie la plus économique pour la chaîne de production.

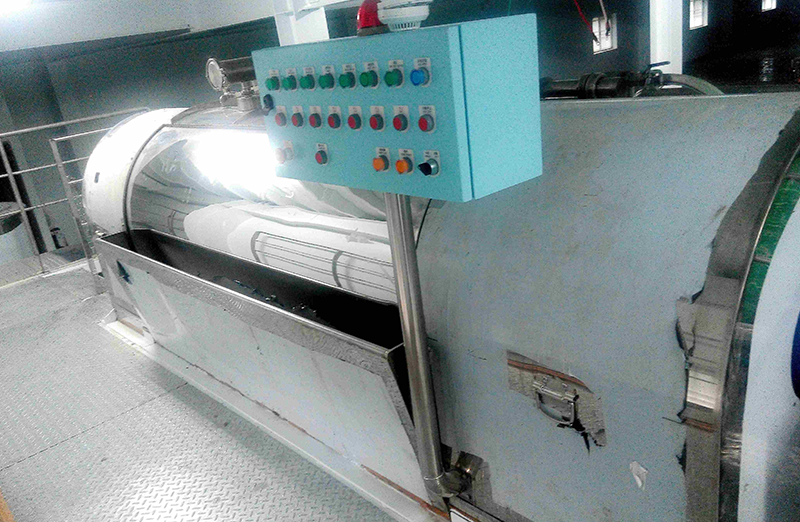

Sélection de l'équipement : le choix de machines économes en énergie est essentiel pour minimiser la consommation d'énergie. Les équipements qui respectent ou dépassent les normes d'efficacité de l'industrie réduisent non seulement la consommation d'énergie, mais peuvent également réduire les coûts d'exploitation. Les fabricants devraient investir dans des machines dotées de technologies avancées, telles que des variateurs et des commandes programmables, qui adaptent la consommation d'énergie en fonction des besoins de production en temps réel.

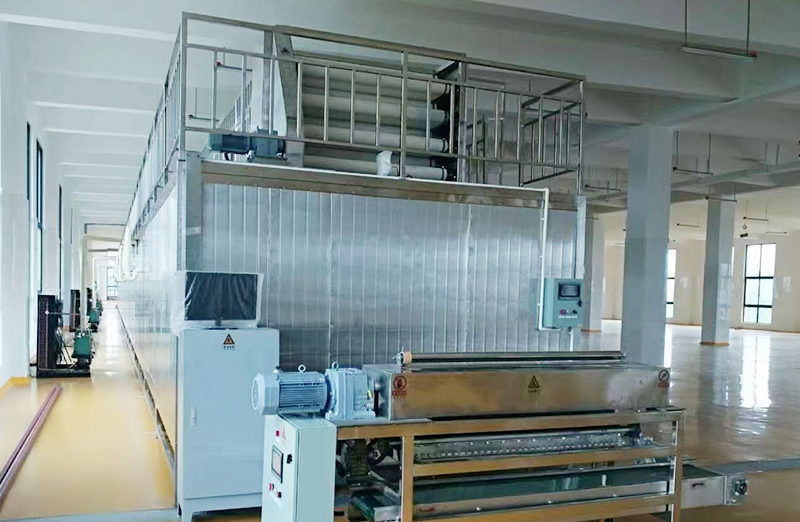

Systèmes de récupération de chaleur : la mise en œuvre de systèmes de récupération de chaleur peut améliorer considérablement l'efficacité énergétique en capturant et en réutilisant la chaleur perdue générée pendant les processus de cuisson. Cette chaleur récupérée peut être utilisée pour préchauffer l’eau entrante ou pour d’autres besoins de chauffage au sein de l’installation, réduisant ainsi les besoins en énergie supplémentaire. De tels systèmes peuvent conduire à des économies substantielles sur les coûts énergétiques tout en améliorant l’efficacité globale du processus.

Isolation : Une bonne isolation des récipients de cuisson, des canalisations et des zones de stockage est cruciale pour éviter les pertes de chaleur, qui ont un impact direct sur la consommation d'énergie. En garantissant que ces composants sont bien isolés, les fabricants peuvent maintenir les températures requises avec moins d'énergie, ce qui réduit les coûts d'exploitation. Des matériaux et techniques d'isolation de haute qualité contribuent à maintenir l'efficacité tout au long de la chaîne de production.

Processus de cuisson optimisés : La rationalisation des processus de cuisson est essentielle pour réduire la consommation d'énergie tout en maintenant la qualité des produits. Cela peut impliquer un réglage précis des températures de cuisson, une minimisation des temps de cuisson et la sélection de méthodes de cuisson appropriées adaptées aux types de nouilles spécifiques. Par exemple, l’utilisation d’autocuiseurs peut réduire considérablement le temps de cuisson, réduisant ainsi la consommation énergétique globale. L'évaluation et l'amélioration continues des processus conduisent à une efficacité accrue.