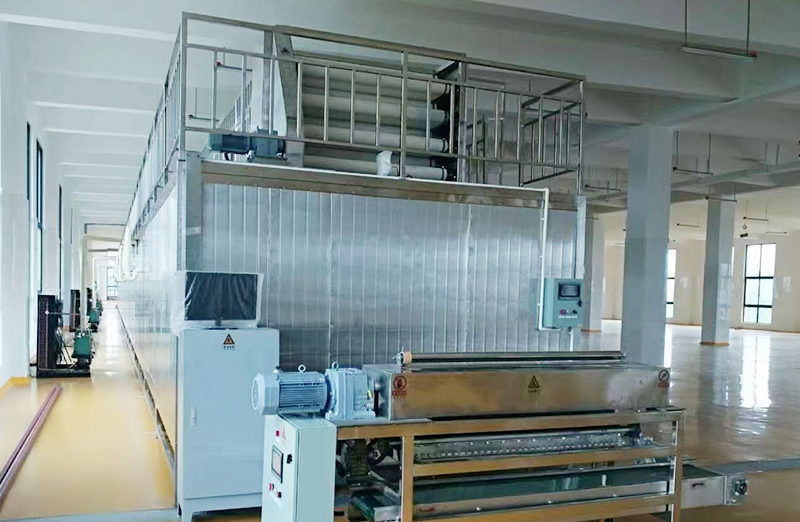

Configuration et qualité de la machine: la machinerie utilisée dans un ligne de production de nouilles instantanées frites joue un rôle fondamental dans la détermination de l'efficacité. Des équipements de haute qualité et bien conçus, tels que des mélangeurs de pâte, des formeurs de nouilles, des frites et des séchoirs, garantissent une production en douceur sans panne fréquente. La ligne de production avec des machines à haute capacité conçues pour gérer les demandes de production à grande échelle fonctionne plus efficacement que celle avec des machines obsolètes ou de faible capacité. Les machines équipées de fonctionnalités avancées, comme la surveillance automatique et l'ajustement des paramètres clés, contribuent à un meilleur contrôle sur les conditions de production, améliorant la cohérence du produit et réduisant la main-d'œuvre manuelle.

Qualité des matières premières: la cohérence et la qualité des matières premières influencent directement l'efficacité de la production. Des ingrédients comme la farine, l'assaisonnement et l'huile doivent répondre à des normes spécifiques en termes de teneur en humidité, de taille des particules et de composition nutritionnelle pour garantir que les nouilles sont produites uniformément. La variabilité des matières premières peut entraîner des problèmes tels que l'incohérence de la pâte, les temps de friture incorrects ou les confitures de ligne de production, ce qui perturbe tous le flux du processus de production.

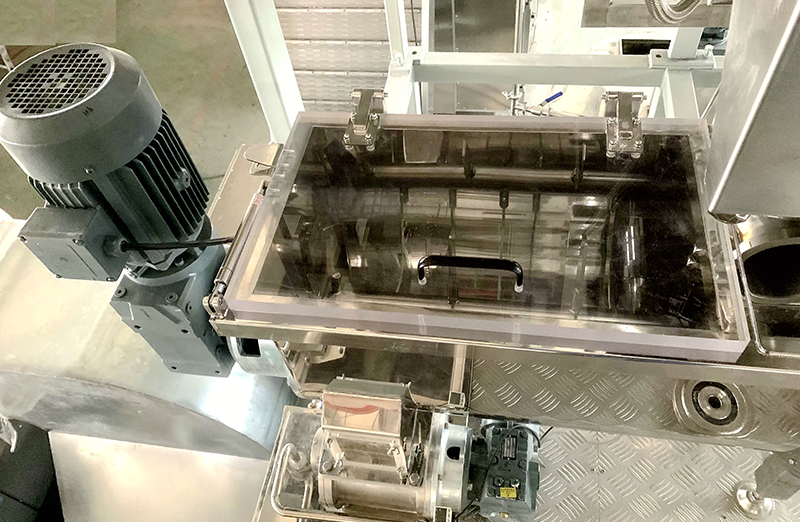

Contrôle du processus de friture: Le processus de friture est l'une des étapes les plus à forte intensité d'énergie et les plus critiques de la production de nouilles instantanées frites. Cela implique une friture des nouilles dans l'huile chaude, ce qui confère la texture croustillante et la saveur distinctive. Toute variation de la température, de la qualité de l'huile ou du temps de friture peut affecter à la fois la texture et la saveur des nouilles, conduisant à des défauts ou des incohérences du produit. La friture efficace nécessite une température précise et un contrôle du débit d'huile, idéalement à travers des systèmes automatisés qui surveillent et ajustent en continu les paramètres pour optimiser les performances. La surchauffe de l'huile peut entraîner une consommation d'énergie excessive, tandis que les sous-traits peuvent entraîner des nouilles sous-cuites ou détrempées, qui compromettent l'efficacité de production.

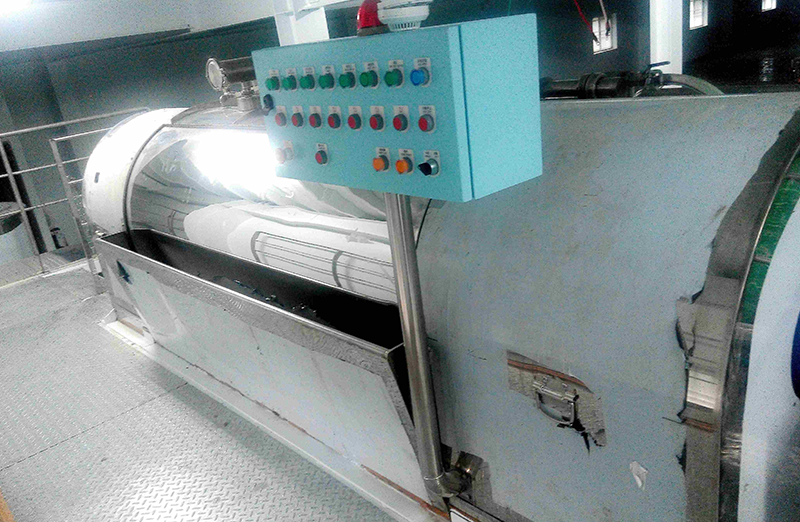

Systèmes d'automatisation et de contrôle: l'automatisation fait partie intégrante du rationalisation du processus de production de nouilles instantanées frites. Les systèmes de contrôle modernes, y compris les contrôleurs logiques programmables (PLC) et les systèmes de contrôle de contrôle et d'acquisition de données (SCADA), aident les opérateurs à surveiller et à ajuster les paramètres de production en temps réel. Ces systèmes peuvent ajuster automatiquement des facteurs tels que la température, le temps de friture et la vitesse du convoyeur pour garantir que les nouilles sont traitées dans des conditions optimales. L'automatisation améliore non seulement la précision et réduit l'erreur humaine, mais augmente également le débit en minimisant les temps d'arrêt et en garantissant que chaque partie de la ligne de production fonctionne à son plein potentiel.

Entretien et gestion des temps d'arrêt: La maintenance régulière et la gestion efficace des temps d'arrêt sont cruciales pour garantir que la ligne de production fonctionne bien. La maintenance préventive doit être effectuée périodiquement sur toutes les machines pour s'assurer que les problèmes potentiels sont résolus avant de provoquer une ventilation. L'établissement d'un calendrier de maintenance préventif, en fonction de l'utilisation des machines et des recommandations du fabricant, aide à prévenir les temps d'arrêt imprévus et maintient l'équipement en fonctionnement à une efficacité maximale. L'intégration des technologies de maintenance prédictive, telles que des capteurs qui surveillent les performances de la machine, peuvent alerter les opérateurs de problèmes émergents et permettre des réparations en temps opportun avant de conduire à des délais d'arrêt ou de production plus coûteux.