Le principe de fonctionnement et l'analyse technique des lignes de production de nouilles snack

2024.03.14

2024.03.14

Nouvelles de l'industrie

Nouvelles de l'industrie

1. Traitement des matières premières :

La transformation des matières premières constitue l'étape principale des lignes de production de nouilles snack, affectant directement le goût, la qualité et la stabilité des produits finaux. Ce processus commence par l'approvisionnement et le stockage des matières premières et se termine par le mélange minutieux des différents composants dans la pâte. Les matières premières présentes sur la chaîne de production comprennent la farine, l'amidon, l'eau, les graisses et divers assaisonnements. La qualité de ces matières premières a un impact significatif sur la qualité des produits finaux. Par conséquent, les fabricants doivent contrôler strictement les canaux d’approvisionnement et la qualité des matières premières. Généralement, les matières premières sont stockées dans des entrepôts spécialisés pour garantir leur sécurité, leur sécheresse et leur ventilation, évitant ainsi l'humidité et toute contamination potentielle. Avant le début de la production, les matières premières nécessaires sont pesées proportionnellement en fonction de la formulation du produit, soit automatiquement, soit manuellement. Les lignes de production modernes sont généralement équipées d'équipements de pesage et de systèmes de contrôle précis pour garantir le dosage précis de chaque lot de matières premières. Une fois les ingrédients préparés, ils sont introduits dans un mélangeur. Le mélangeur utilise des méthodes d'agitation, de retournement ou d'autres méthodes de mélange pour mélanger soigneusement les différentes matières premières, garantissant ainsi une distribution uniforme. Le temps et la vitesse de mélange sont ajustés en fonction de la formulation et des exigences du produit afin de garantir que la pâte obtenue ait une texture et un goût homogènes. Pendant le processus de mélange, divers assaisonnements tels que le sel, le sucre, la sauce soja, etc. sont ajoutés en quantités appropriées selon les exigences de la recette. L'ajout d'assaisonnements nécessite un contrôle précis pour garantir que le goût et la saveur du produit final répondent aux demandes du marché. Pendant le processus de mélange, la ligne de production peut être équipée de divers capteurs et dispositifs de surveillance pour surveiller des paramètres tels que la température, l'humidité, la viscosité, etc., en temps réel. Si des anomalies sont détectées, le système s'ajuste automatiquement pour assurer la stabilité du processus de mélange et la constance de la qualité du produit.

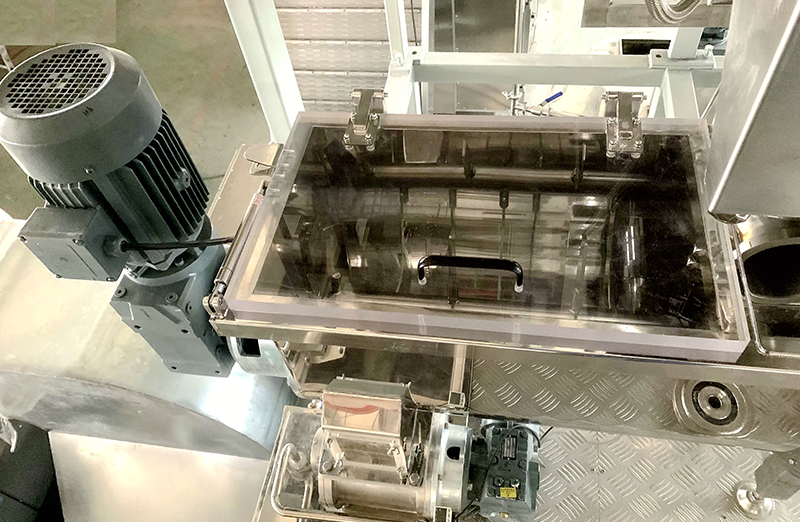

2. Moulage par extrusion :

Le moulage par extrusion est une étape cruciale de la chaîne de production. Après le mélange, la pâte est transportée à travers le système vers une extrudeuse ou un moule d'extrusion, formant ainsi la forme initiale du produit. Une extrudeuse se compose généralement d'une ou plusieurs paires de rouleaux, et en ajustant la distance et la pression entre les rouleaux, l'épaisseur et la forme du produit peuvent être contrôlées. Différents types de produits peuvent nécessiter l'utilisation de différents moules d'extrusion pour produire différentes formes et tailles de produits.

3. Façonnage et découpe :

Le façonnage et la découpe impliquent la transformation de la pâte extrudée en produit final. Généralement, la pâte extrudée passe à travers une série de dispositifs de découpe, où elle est découpée dans les formes et longueurs correspondantes en fonction des exigences du produit. Les appareils de découpe peuvent utiliser différentes techniques, telles que les lames rotatives, la découpe sous pression, etc., pour garantir une découpe précise et efficace.

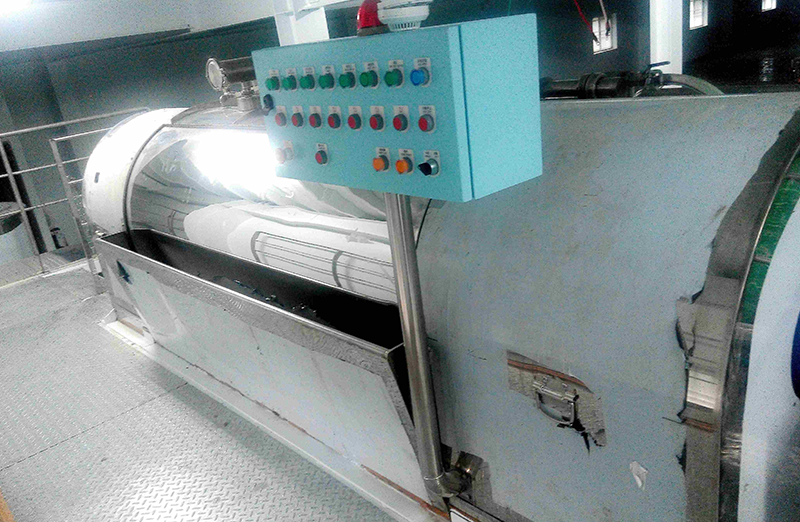

4. Traitement d'extension :

Le traitement d’expansion est une étape cruciale dans la production de certains snacks. Lors du processus d'expansion, le produit est généralement envoyé dans une chambre d'expansion à haute température et haute pression, où il subit un chauffage instantané et une libération de pression. Ce processus provoque l'évaporation de l'eau à l'intérieur du produit et la formation de bulles, ce qui entraîne une expansion du volume du produit et une texture moelleuse. La température, la pression et le temps de traitement d'expansion sont contrôlés avec précision pour garantir que le produit atteigne l'effet d'expansion souhaité.

5. Cuisson/Séchage :

Pour certains produits, comme les biscuits, la cuisson ou le séchage est une étape essentielle de la chaîne de production. Pendant le processus de cuisson, le produit est généralement envoyé dans un four ou une chambre de séchage, où il subit un certain temps et une certaine température pour mûrir complètement à l'intérieur et devenir croustillant en surface. La température et la durée du processus de cuisson doivent être contrôlées avec précision en fonction de la formulation et des exigences du produit afin de garantir la qualité et le goût du produit.

6.Emballage :

Une fois la production terminée, les produits doivent être envoyés vers une machine de conditionnement automatique pour être emballés. Les machines d'emballage sélectionnent généralement les matériaux et les formes d'emballage appropriés, tels que les sacs en plastique, les sacs en aluminium, etc., en fonction des caractéristiques et des exigences du produit. Au cours du processus d'emballage, les produits sont généralement pesés, scellés et imprimés avec les dates de production et les numéros de lot, formant ainsi un emballage fini pour le stockage, le transport et la vente. Le niveau d'automatisation du processus d'emballage est généralement élevé, améliorant considérablement l'efficacité de la production et la qualité de l'emballage.